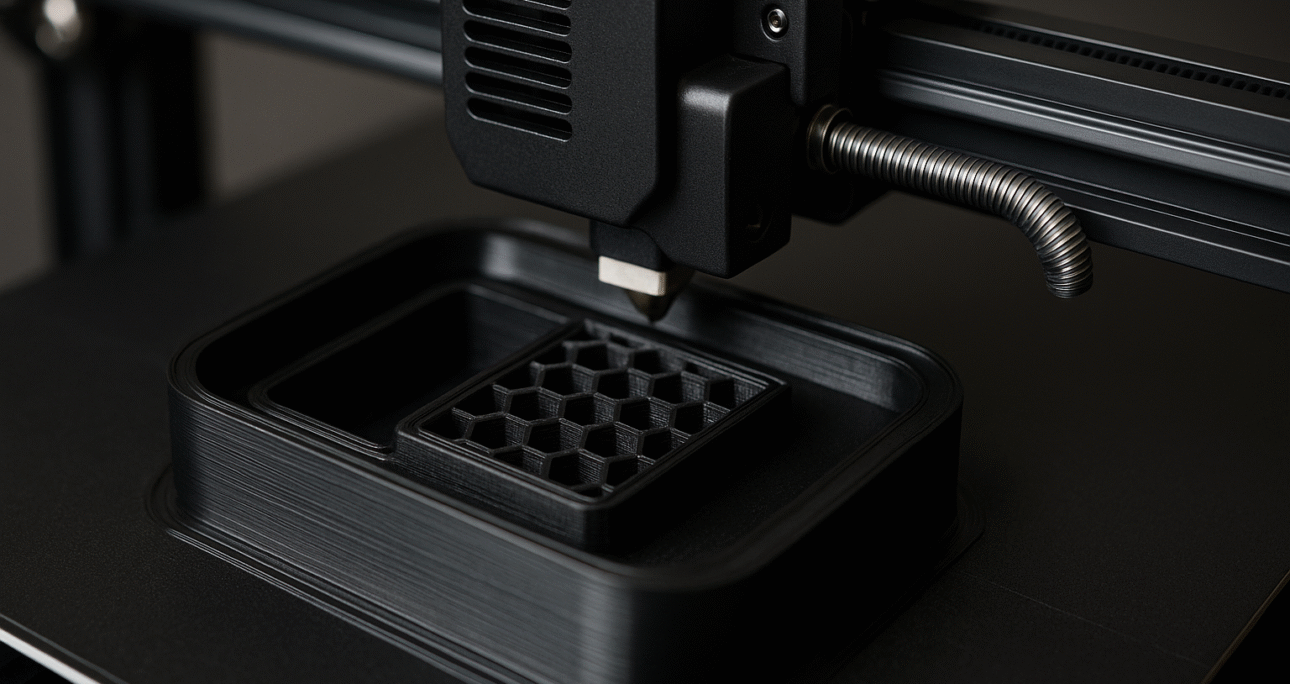

Cómo influye el relleno en la resistencia estructural

En la impresión por deposición de filamento, la resistencia final de una pieza no depende solo del material o del grosor de capa, sino también de las técnicas de relleno 3D utilizadas. El infill actúa como soporte interno, distribuye tensiones y evita deformaciones bajo carga. Un porcentaje demasiado bajo genera piezas frágiles, mientras que un porcentaje excesivo aumenta el tiempo de fabricación sin mejoras significativas. Elegir el patrón adecuado permite equilibrar peso, consumo de filamento y propiedades mecánicas. El comportamiento estructural del relleno cambia según la dirección de las fuerzas, por lo que el diseño debe responder al uso final del objeto. Este criterio es especialmente relevante en prototipos funcionales, herramientas, bisagras o elementos sometidos a impacto o torsión.

Patrones de relleno avanzados para mayor durabilidad

Los patrones básicos, como línea o cuadrícula, son suficientes para piezas decorativas, pero resultan limitados en aplicaciones exigentes. El relleno cúbico y el cúbico subdividido mejoran la rigidez multidireccional y reducen la posibilidad de fracturas en capas específicas. El relleno giroid destaca por su estructura continua, que distribuye la energía de forma uniforme, lo que incrementa la resistencia sin añadir peso notable. En piezas sometidas a cargas horizontales, los patrones triangular y hexagonal ofrecen un soporte más estable. La configuración del ancho de línea, el número de paredes y la orientación del modelo también influyen en la resistencia final. Ajustar estas variables optimiza el rendimiento sin cambiar el material.

Estrategias de optimización según el uso final

Antes de imprimir, conviene analizar el entorno donde funcionará la pieza. Si estará expuesta a compresión, impacto o vibración, puede requerir mayor densidad de relleno y patrones más complejos. Para componentes largos o delgados, el aumento de perímetros resulta más eficiente que elevar el porcentaje interno. En modelos destinados a uso exterior, combinar relleno robusto con materiales como PETG o nylon mejora la durabilidad. La simulación previa en el software de laminado permite detectar puntos débiles y ajustar el infill con precisión. La clave es equilibrar resistencia, peso y tiempos de producción para lograr resultados profesionales sin desperdicio de filamento.

Fuente: All3DP