Optimización de soportes en impresión 3D y eficiencia de material

La optimización de soportes en impresión 3D es fundamental para reducir desperdicio de material y tiempos de producción. Generar estructuras de soporte solo donde son necesarias evita el uso excesivo de filamento o resina. Al aplicar ajustes adecuados en el slicing y en el diseño, se minimiza el volumen de soportes sin afectar la estabilidad de la pieza impresa.

Diseño y orientación para minimizar soportes

Una estrategia clave es ajustar la orientación de la pieza en la cama de impresión. Orientaciones adecuadas reducen zonas con voladizos y limitan la necesidad de soportes. Asimismo, aplicar principios de diseño para fabricación aditiva (DfAM) —como geometrías autoportantes o ángulos favorables— disminuye drásticamente el material usado y facilita la retirada de soportes.

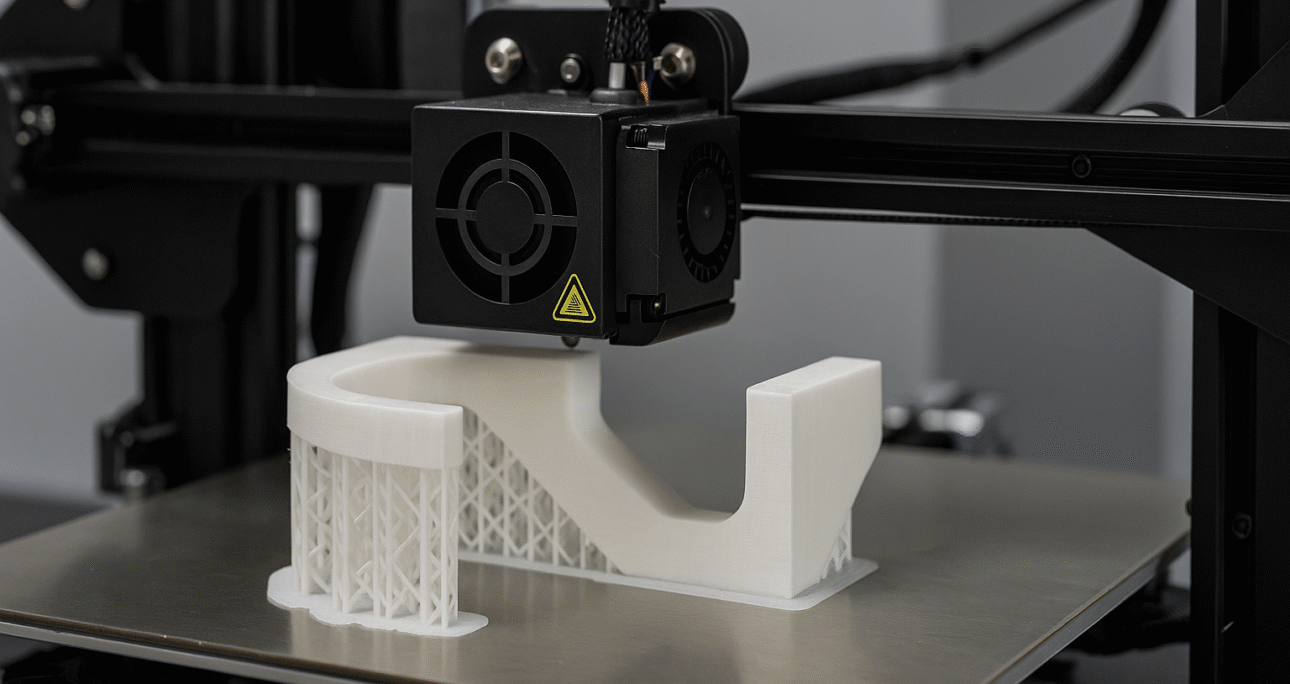

Tipos de soportes y su impacto en material y acabado

Hay distintos tipos de estructuras de soporte: desde los lineales estándar hasta los más eficientes en “árbol” o “red”. Los soportes en árbol requieren menos material y son más fáciles de retirar, mejorando el acabado superficial. La elección depende del tipo de impresora, el software de slicing y el material, por lo que conviene evaluar cada caso para alcanzar el equilibrio ideal.

Ajustes de software para soportes más eficientes

En el software de slicing puedes configurar densidad, patrón y ángulo crítico para soportes óptimos. Reducir la densidad al volumen mínimo necesario ahorra material, y el uso de patrones eficientes disminuye el tiempo de impresión y facilita el postprocesado. Algunos slicers también ofrecen algoritmos automáticos de optimización que determinan la mejor configuración para cada geometría.

Beneficios de optimizar soportes en impresión 3D

Optimizar soportes va más allá de ahorrar material. También mejora el acabado de las piezas —al reducir marcas y rastros—, acelera los tiempos de impresión y simplifica la limpieza postimpresión. Esto representa una ventaja significativa para talleres creativos o industrias que buscan eficiencia y sostenibilidad en sus procesos de fabricación aditiva.

Fuente: Wevolver