Por qué los materiales autorreparables impulsan la impresión 3D

Los materiales autorreparables representan una de las innovaciones más prometedoras dentro del desarrollo de polímeros avanzados para fabricación aditiva. Al incorporar propiedades capaces de restaurar daños superficiales o estructurales, estos compuestos prolongan la vida útil de las piezas y permiten aplicaciones que antes eran inviables por el desgaste natural. La impresión 3D se beneficia especialmente de esta tecnología porque muchas piezas producidas mediante fabricación aditiva se utilizan como prototipos funcionales, componentes mecánicos o elementos expuestos a fricción constante. Contar con materiales autorreparables reduce la necesidad de reemplazo frecuente y mejora la eficiencia de los procesos.

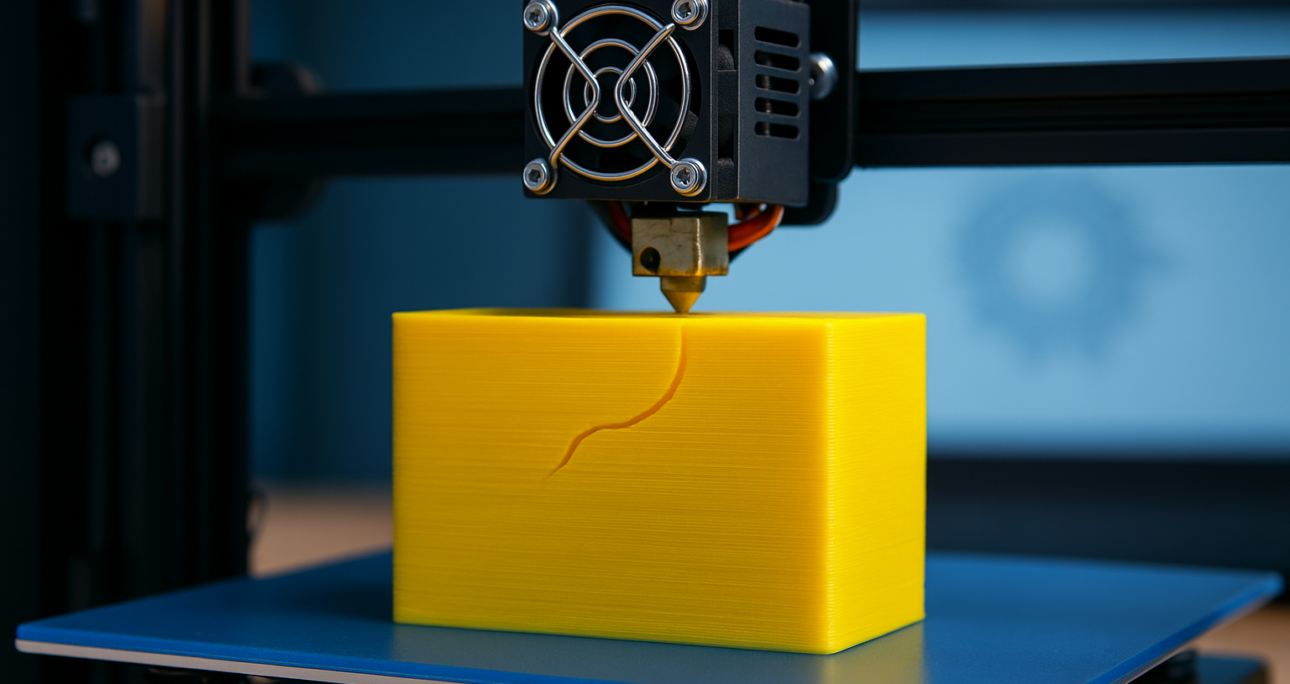

Estas propiedades emergen de estructuras químicas diseñadas para reaccionar ante microfracturas, grietas o deformaciones térmicas. En algunos casos, el material se activa con calor; en otros, la reparación ocurre a temperatura ambiente mediante enlaces reversibles. Esta versatilidad abre la puerta a nuevas posibilidades dentro de los entornos industriales, médicos y de consumo, donde la durabilidad es un factor clave.

Cómo funcionan los materiales autorreparables en piezas impresas

El mecanismo de autorreparación depende del tipo de matriz polimérica. Algunos materiales utilizan microcápsulas internas que liberan agentes reparadores cuando la pieza sufre un daño; otros se basan en polímeros con enlaces dinámicos capaces de reorganizarse para cerrar fisuras. En impresión 3D, estos materiales deben mantener un equilibrio entre fluidez, resistencia y compatibilidad con tecnologías como FDM, SLA o DLP. Por ello, los avances actuales se centran en optimizar su viscosidad, temperatura de transición vítrea y comportamiento mecánico para garantizar una extrusión estable.

La integración de materiales autorreparables en impresión 3D reduce fallos estructurales en piezas sometidas a flexión, impacto o carga repetitiva. Al mismo tiempo, permite fabricar componentes que se regeneran varias veces sin perder estabilidad dimensional. Esto resulta especialmente útil en piezas de uso cotidiano, componentes de robótica, accesorios personalizados y piezas de ingeniería expuestas a esfuerzos continuos.

Aplicaciones emergentes con impacto real

La adopción de materiales autorreparables está acelerándose en sectores donde la durabilidad determina el coste operativo. En robótica educativa e industrial, estos polímeros disminuyen el desgaste de articulaciones y cubiertas. En el ámbito médico, se investiga su uso en prótesis ligeras impresas en 3D que mantengan funcionalidad durante más tiempo. También se exploran aplicaciones en accesorios deportivos, calzado personalizado y componentes de movilidad ligera, donde las microgrietas suelen comprometer el rendimiento.

La combinación de impresión 3D y materiales autorreparables también favorece modelos de fabricación más sostenibles. Al reducir la necesidad de reemplazo, disminuye el consumo de material y el impacto ambiental asociado a la producción continua de piezas nuevas. Esto posiciona a la impresión 3D como una tecnología aún más eficiente y orientada al ciclo de vida completo de los productos.

Fuente: ScienceDirect