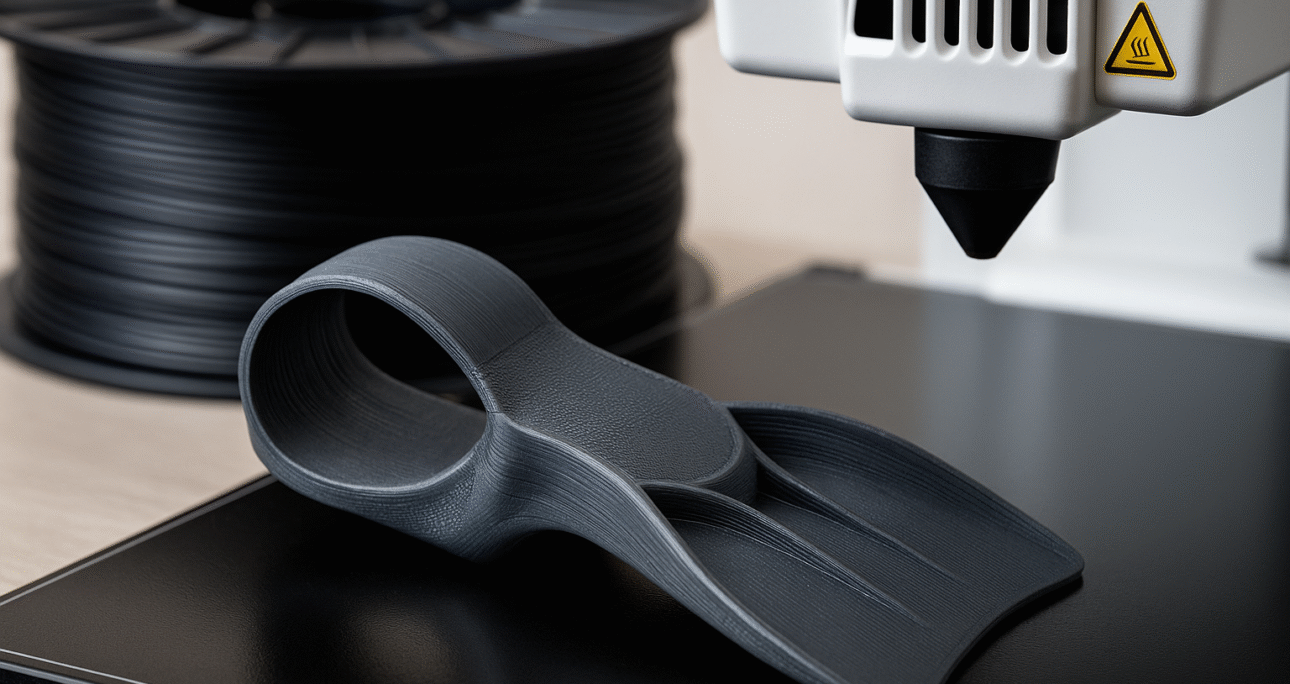

Filamento TPU y su flexibilidad en 3D

El filamento TPU combina elasticidad y resistencia, por eso muchos creadores lo usan cuando una pieza debe doblarse sin romperse. Desde el primer uso se nota su memoria elástica: la pieza se deforma y vuelve a su forma. Además, su superficie soporta roces y pequeños impactos sin degradarse con rapidez. Por consiguiente, resulta ideal para prototipos funcionales que reciben fricción o compresión repetida. El filamento TPU también destaca por su agarre, lo que mejora la ergonomía de empuñaduras, protectores y carcasas.

Propiedades esenciales para piezas flexibles

Este material absorbe vibraciones y reduce el ruido en mecanismos con juego mecánico. Asimismo, resiste bien al desgaste continuo, por lo que mantiene el rendimiento durante más ciclos que plásticos rígidos. La flexibilidad se traduce en tolerancias más amigables durante el montaje, ya que las piezas se adaptan sin agrietarse. Por otra parte, su comportamiento elástico minimiza roturas en zonas finas cuando las cargas son puntuales. En consecuencia, es una opción sólida para piezas que trabajan a presión, flexión o torsión de forma frecuente.

Aplicaciones recomendadas en impresión 3D

En productos de consumo, el material funciona muy bien en fundas, amortiguadores, bisagras vivas y bandas de sujeción. En automoción y robótica, se usa para juntas, pasacables y topes que requieren elasticidad controlada. También ofrece valor en wearables, ya que el contacto con la piel exige suavidad y adaptación continua. Del mismo modo, la tracción del TPU ayuda en suelas, plantillas y elementos antideslizantes. Cuando el proyecto necesita piezas que combinen agarre, comodidad y durabilidad, el filamento flexible es una apuesta segura.

Ajustes de impresión para mejores resultados con filamento TPU

La preparación es determinante. Primero, conviene mantener el carrete seco, porque la humedad provoca burbujas y superficies ásperas. Luego, una alimentación estable evita atascos: los sistemas de extrusión directa suelen manejar mejor los cambios de flujo. Además, las retracciones deben ser moderadas para reducir hilos y tirones del material. Con respecto a las velocidades, una cadencia contenida favorece la precisión en paredes finas y minimiza vibraciones. Por último, es recomendable seguir los perfiles del fabricante para temperatura de boquilla y de cama, y comprobar la adherencia en pruebas cortas antes de producir la pieza final.

Fuente: UltiMaker