Cómo corregir la subextrusión mediante un diagnóstico preciso

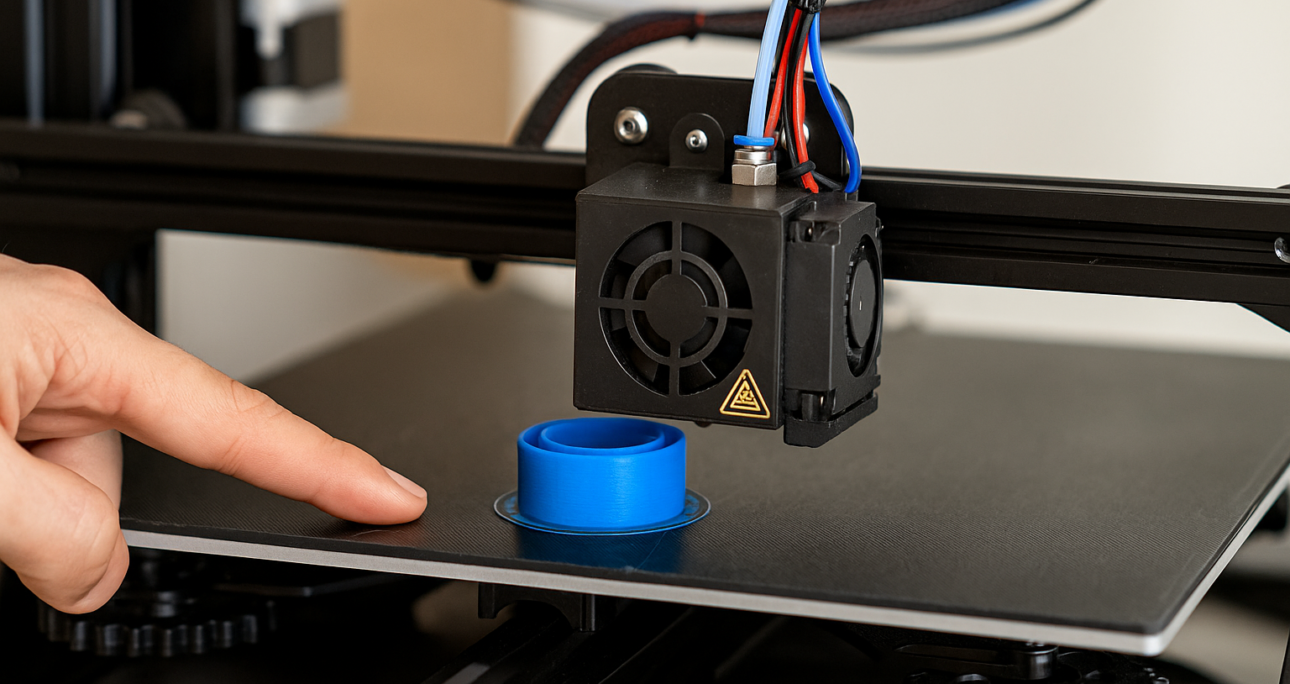

Corregir la subextrusión requiere identificar con claridad cuándo el extrusor no deposita suficiente material y por qué ocurre. La presencia de capas incompletas, huecos visibles o líneas débiles suele indicar que el flujo de filamento es insuficiente. Un análisis detallado del estado del filamento, la boquilla y el extrusor permite descartar obstrucciones o un deterioro que limite el paso del material. Ajustar la tensión del alimentador también resulta fundamental, ya que una presión demasiado baja impide un avance constante. Este diagnóstico inicial ayuda a determinar si el problema tiene un origen mecánico o si se debe a configuraciones inadecuadas en el software de impresión.

Parámetros de impresión que ayudan a reducir la subextrusión

Las configuraciones del laminador influyen directamente en la calidad del flujo de material, por lo que corregir la subextrusión implica revisar la velocidad, la temperatura y el multiplicador de extrusión. Aumentar ligeramente la temperatura del hotend mejora la fluidez en materiales como PLA o PETG, especialmente si el filamento tiene humedad o irregularidades. Reducir la velocidad de impresión favorece un flujo más estable cuando el extrusor opera cerca de sus límites físicos. Ajustar el flujo o el factor de extrusión permite compensar variaciones en el diámetro real del filamento. Estos ajustes deben aplicarse gradualmente para evitar sobreextrusión, preservando la precisión dimensional del modelo.

Mantenimiento y calibración para evitar fallos de extrusión

El mantenimiento regular es esencial para prevenir fallos recurrentes y mantener un flujo consistente. Limpiar la boquilla, revisar el alineamiento del extrusor y verificar que el filamento esté libre de nudos son prácticas que facilitan un rendimiento óptimo. La calibración del extrusor, mediante la medición exacta de la cantidad de filamento extruido frente al valor solicitado, permite corregir desviaciones que generan subextrusión crónica. Mantener el filamento almacenado en condiciones secas reduce atascos y mejora la estabilidad del flujo. Estos cuidados prolongan la vida útil de los componentes y garantizan impresiones más uniformes y resistentes.

Source: All3DP